Taikymas puslaidininkių pramonėje

„GREEN“ yra nacionalinė aukštųjų technologijų įmonė, skirta automatizuoto elektronikos surinkimo, puslaidininkių pakavimo ir bandymo įrangos tyrimams ir plėtrai bei gamybai. Aptarnaujame tokius pramonės lyderius kaip BYD, „Foxconn“, TDK, SMIC, „Canadian Solar“, „Midea“ ir daugiau nei 20 kitų „Fortune Global 500“ įmonių. Jūsų patikimas partneris, siūlantis pažangius gamybos sprendimus.

Sujungimo mašinos leidžia atlikti mikrojungtis su vielos skersmenimis, užtikrinant signalo vientisumą; skruzdžių rūgšties vakuuminis litavimas sudaro patikimas jungtis esant mažesniam deguonies kiekiui nei 10 ppm, taip užkertant kelią oksidacijos sutrikimams didelio tankio pakuotėse; dirbtinis intelektas (AOI) pašalina mikronų lygio defektus. Ši sinergija užtikrina >99,95 % pažangų pakuočių našumą, atitinkantį ekstremalius 5G/DI lustų testavimo reikalavimus.

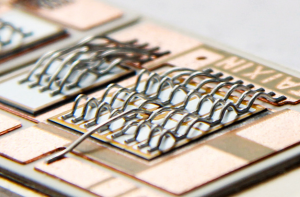

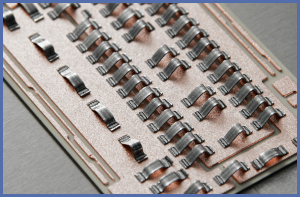

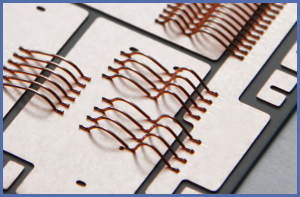

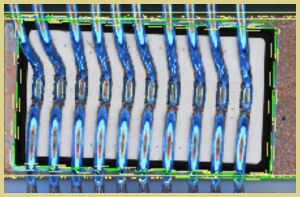

Ultragarsinis vielos rišiklis

Gali sujungti 100 μm–500 μm aliuminio vielą, 200 μm–500 μm vario vielą, iki 2000 μm pločio ir 300 μm storio aliuminio juostas, taip pat varines juostas.

Judėjimo diapazonas: 300 mm × 300 mm, 300 mm × 800 mm (pritaikoma), pakartojamumas < ±3 μm

Judėjimo diapazonas: 100 mm × 100 mm, pakartojamumas < ±3 μm

Kas yra vielos sujungimo technologija?

Vielos sujungimas yra mikroelektronikos sujungimo technika, naudojama puslaidininkiniams įtaisams sujungti su jų korpusu arba substratu. Būdama viena iš svarbiausių technologijų puslaidininkių pramonėje, ji leidžia lustams susieti su išorinėmis elektroninių prietaisų grandinėmis.

Vielos medžiagų surišimas

1. Aliuminis (Al)

Didesnis elektrinis laidumas, palyginti su auksu, ekonomiškas

2. Varis (Cu)

25 % didesnis elektros / šilumos laidumas nei Au

3. Auksas (Au)

Optimalus laidumas, atsparumas korozijai ir sukibimo patikimumas

4. Sidabras (Ag)

Didžiausias laidumas tarp metalų

Aliuminio viela

Aliuminio juostelė

Varinė viela

Vario juostelė

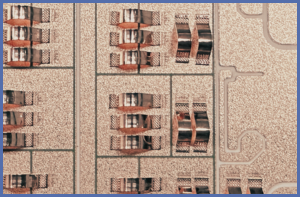

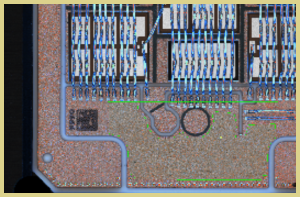

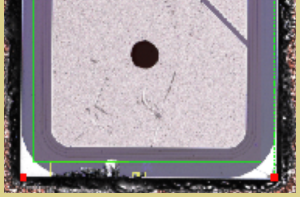

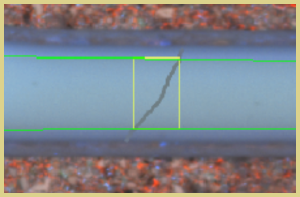

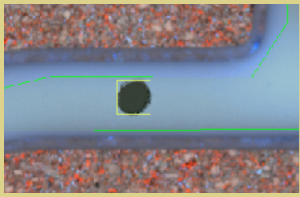

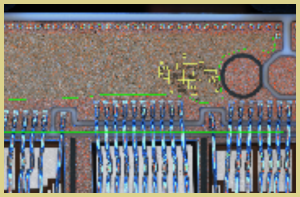

Puslaidininkių kristalų ir laidų sujungimas AOI

Naudoja 25 megapikselių pramoninę kamerą, skirtą aptikti kristalų tvirtinimo ir laidų sujungimo defektus tokiuose gaminiuose kaip integrinės grandinės, IGBT, MOSFET ir laidų rėmeliai, pasiekiant didesnį nei 99,9 % defektų aptikimo rodiklį.

Patikrinimo atvejai

Geba patikrinti drožlės aukštį ir plokštumą, drožlės poslinkį, pakreipimą ir nuskilimą; litavimo rutuliuko nesukibimą ir litavimo jungčių atsiskyrimą; laidų sujungimo defektus, įskaitant per didelį arba nepakankamą kilpos aukštį, kilpos sugriuvimą, nutrūkusius laidus, trūkstamus laidus, laidų kontaktą, laido lenkimą, kilpos susikirtimą ir per didelį uodegos ilgį; nepakankamą klijų kiekį; ir metalo taškymąsi.

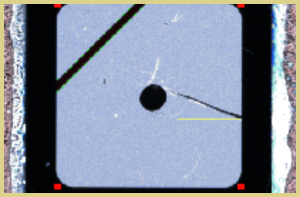

Litavimo rutulys / likučiai

Lusto įbrėžimas

Lusto išdėstymas, matmenys, pakreipimo matavimas

Lustų užterštumas / pašalinės medžiagos

Čipsų smulkinimas

Keraminių tranšėjų įtrūkimai

Keraminių tranšėjų užterštumas

AMB oksidacija

Linijinė skruzdžių rūgšties reflektorinė krosnis

1. Maksimali temperatūra ≥ 450°C,minimalus vakuumo lygis < 5 Pa

2. Palaiko skruzdžių rūgšties ir azoto proceso aplinką

3. Vieno taško tuštumos rodiklis ≦ 1%, bendras tuštumos rodiklis ≦ 2%

4. Vandens aušinimas + azoto aušinimas, įrengta vandens aušinimo sistema ir kontaktinis aušinimas

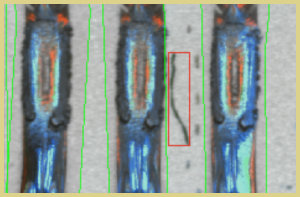

IGBT galios puslaidininkis

Per didelis tuštėjimosi greitis IGBT litavimo metu gali sukelti grandininės reakcijos gedimus, įskaitant terminį išsiveržimą, mechaninius įtrūkimus ir elektrinių charakteristikų pablogėjimą. Tuštėjimosi greičio sumažinimas iki ≤1 % žymiai padidina įrenginio patikimumą ir energijos vartojimo efektyvumą.

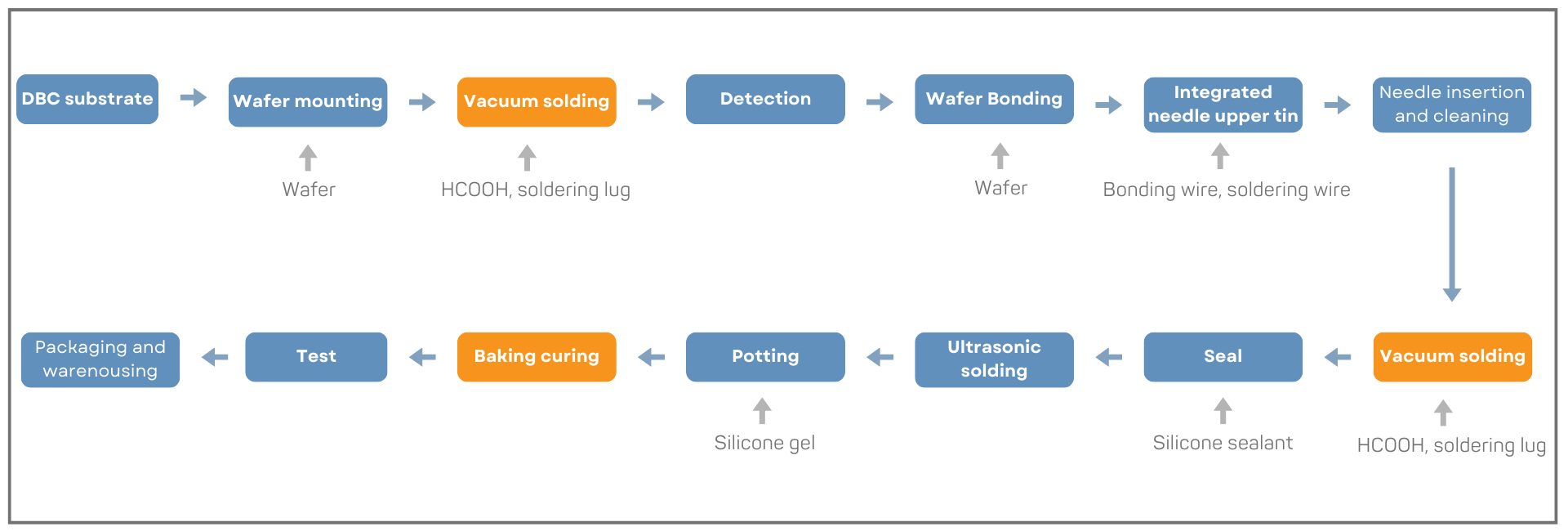

IGBT gamybos proceso schema